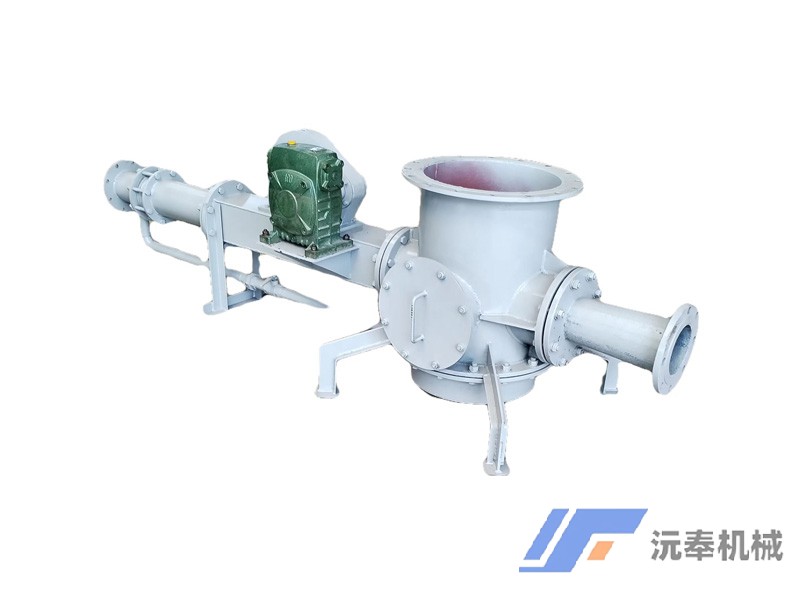

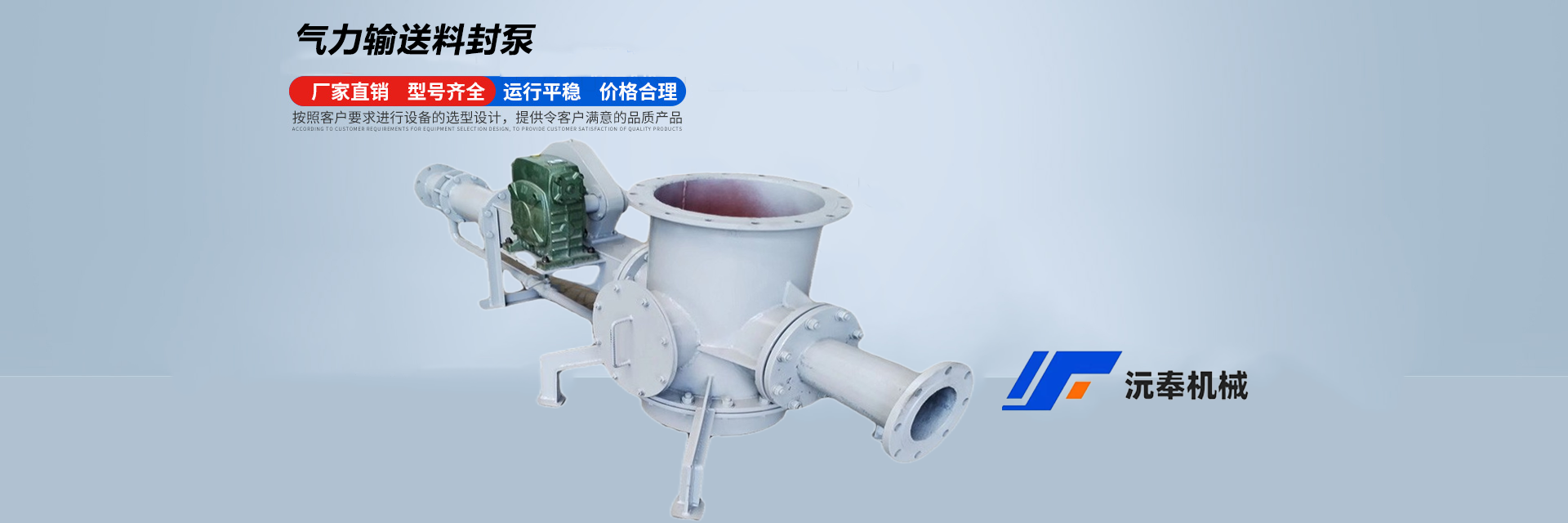

氣力輸灰設(shè)備

詳情介紹

電廠氣力輸灰設(shè)備主要運用于火電廠除灰系統(tǒng),、水泥,、冶金、化工,、碼頭等系統(tǒng)等行業(yè)的氣力輸送設(shè)備,。

電廠氣力輸灰三種狀態(tài):稀相、中相,、濃相,,濃相輸送狀態(tài)較好。但是對應(yīng)不同的物料,,并不是濃相是較優(yōu)選擇,,根據(jù)物料粒徑的不同、化學(xué)成分不同,、含水率不同,、溫度不同等等因素,也許稀相和中相是優(yōu)選擇,。

電廠氣力輸灰設(shè)備重要的是安全穩(wěn)定運行,、環(huán)保運行,在確保這些的前提下,,盡可能使輸送狀態(tài)接近濃相,,可以較大的節(jié)氣、節(jié)能,。對于使用氣力輸灰系統(tǒng)的業(yè)主是一種較經(jīng)濟的選擇,。

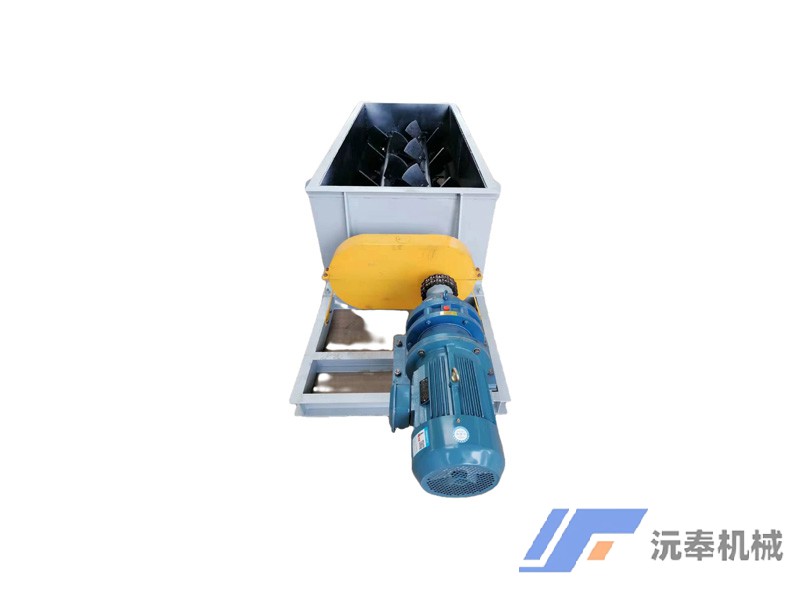

目前行業(yè)內(nèi)針對制樣機的棄樣處理方式,采用較多的主流方案是多級膠帶傳輸轉(zhuǎn)運,、螺桿輸送轉(zhuǎn)運及鏈斗提升轉(zhuǎn)運等機械轉(zhuǎn)運方式2,。先轉(zhuǎn)運至制樣機附近的棄樣池,,然后再由人工定期處理。此3種方式均存在轉(zhuǎn)運復(fù)雜,、輸送距離較短,、非常受現(xiàn)場環(huán)境的限制。在膠帶,、螺桿,、鏈斗的設(shè)計中,轉(zhuǎn)彎較為困難,,只能進行多級階梯式接駁設(shè)計,,所以空間要求較高。多級階梯式硬連接組合布置時,,連接點無法做到全密封設(shè)計,,容易漏煤、飄粉塵,。

且機械轉(zhuǎn)運完成后,后仍需要由人工再進行一次轉(zhuǎn)運處理,,費時費力,,智能化程度較低。氣力輸灰技術(shù)已有一百多年的發(fā)展歷史,。早在 1810 年 Uedhu-rst就提出了郵件氣力輸灰方案,,1824 年 Vallanse 先建立了氣力輸灰實驗裝置。

1853 年歐洲出現(xiàn)一個氣力輸灰裝置,,但由于當(dāng)時科學(xué)技術(shù)和工藝水平的限制,,氣力輸灰技術(shù)在較長的時間內(nèi)沒能得到廣泛的應(yīng)用。只局限于某些大碼頭上的裝卸,。1924年 Gasterstaedt 研究過氣固懸浮體管內(nèi)流動,。但是許多經(jīng)驗和研究成果分布在各個部門,交流不多,。有意識的總結(jié)歸納所遇到的各種現(xiàn)象,,用氣固兩相流的統(tǒng)一觀點系統(tǒng)地分析和研究,則是1940年后才開始,。兩相流(two-phase flow)的名詞在1949年才見諸文獻,。

電廠氣力輸灰設(shè)備特點:

1.密封壓較大能對應(yīng)到0.4Mpa

2.側(cè)面密封結(jié)構(gòu),能大幅度降低泄漏量

3.側(cè)面密封采用軟性密封件,,故即使受到摩擦也不會有磨損,,故密封性能好使用壽命長

4.為減小高壓差時的泄漏量的影響,在本體上設(shè)計有抽氣管,,故粉粒體能穩(wěn)定排出

5.粉體選用HRF型,,顆粒選用HRV型

6.HRV型本體進料口設(shè)計成W型,,能減少原料咬料導(dǎo)致破碎的現(xiàn)象發(fā)生

7.本體入口處和旋轉(zhuǎn)體形狀成直形時的咬料率假設(shè)是100%,那么旋轉(zhuǎn)體成V型時,,咬料率可降低至50%,;若本體入口處呈W型時,則可使旋轉(zhuǎn)體V型時的咬料降低至1/3

8.再者W型能夠確保進料口的開口面積廣,,能減少泄露氣體的影響

9.軸封采用雙唇口密封圈(材質(zhì):耐磨PTFE),、密封性能好使用壽命長。

規(guī)格型號與技術(shù)性能:

名稱 | 型號 | 輸送能力m3h | 耗風(fēng)量(m3/min) | 風(fēng)壓MPa | 氣源電機功率(KW) |

75 | 0-8 | 5-8 | 0.03-0.1 | 11-30 | |

料 | 100 | 5-15 | 6-20 | 0.03-0.1 | 18.5-45 |

封 | 150 | 10-20 | 10-30 | 0.03-0.1 | 22-55 |

泵 | 200 | 25-40 | 20-45 | 0.03-0.1 | 30-75 |

250 | 40-60 | 40-70 | 0.03-0.1 | 45-90 | |

300 | 80-90 | 70-100 | 0.03-0.1 | 55-120 |